3C智能手表、手机中框加工解决方案

01

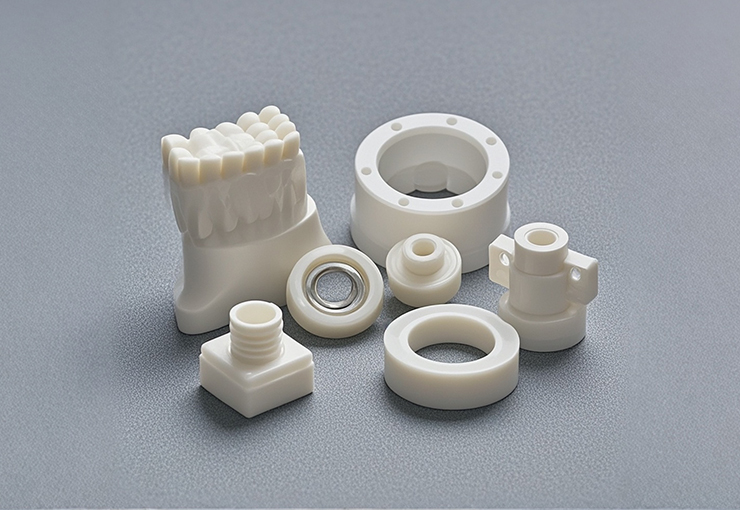

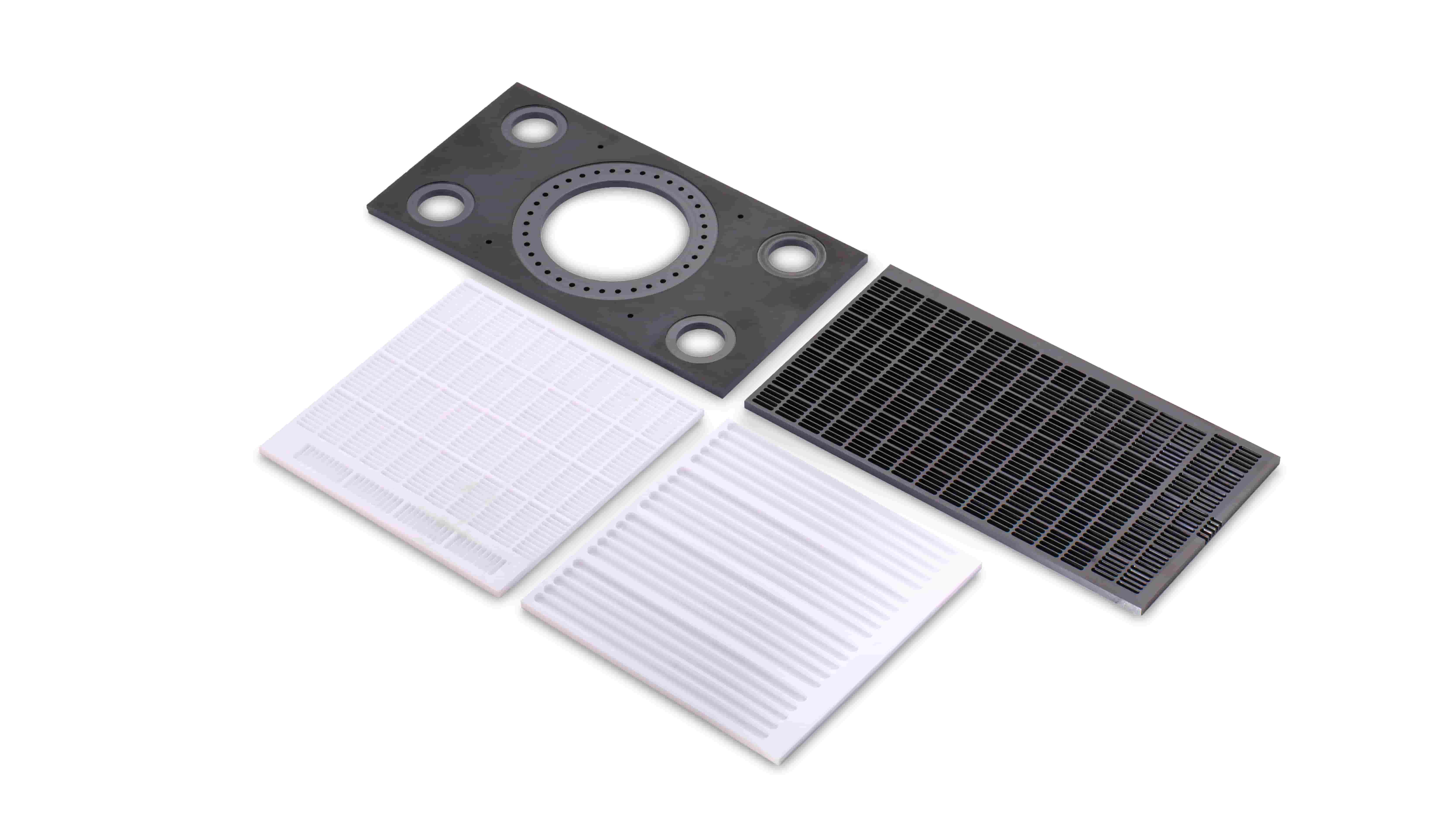

项目概括目前,市场上广泛存在众多脆性材料,需要使用砂轮进行磨削加工。如陶瓷,石英,玻璃等。而各种材料又根据其用途和工艺,存在多种牌号、型号,甚至对应特殊功能的改性型号;这种情况导致材料的物理性能千变万化,对加工刀具的性能要求也有很大的差别。此外,随着公司市场的逐步深入,客户对加工质量的要求也出现分流,有些客户看重去除效率,有些客户看重表面质量,部分客户在意崩边、意刀纹透亮等等;这也对我们砂轮产品的性能/功能的差异化提出了很多要求。目前公司的主营产品都是以青铜为基础材料,强化了针对氧化锆、氧化铝的磨削寿命和效率,面向对象偏窄,功能较为单一,且局限性较大,不利于公司的后续发展。故公司立项,开发新材料工艺的粉末冶金烧结砂轮,结合现有砂轮产品的制造、测试经验,针对市场上众多材料、加工要求的不同点,开发性能\功能差异化的新型砂轮。

02

3C氧化锆陶瓷加工产品思路

调制铜、铁、钴、镍等高纯度粉末,粒度为-600目,形状优选球形,含氧量低于0.02%;并保证从气密储存处取出到烧结出炉,不超过24小时,同时控制车间温度保持在25°以下,湿度30%以下;

1、采用热压烧结工艺,根据不同产品尺寸,压力控制在3MPa至15Mpa,温度不超过1200°,模具采用石墨模具;热压烧结由于加热加压同时进行,粉料处于热塑性状态,有助于颗粒的接触扩散、流动传质过程的进行,因而成型压力仅为冷压的1/10;还能降低烧结温度,缩短烧结时间,从而抵制晶粒长大,得到晶粒细小、致密度高和机械、电学性能良好的产品。无需添加烧结助剂或成型助剂。

2、针对弱研磨性材料加工,采用辅助磨削磨粒,辅助自锐材料的添加,来增强砂轮的自锐性,保持锋利度。例如,碳化硅整形料添加于砂轮胎体内,质量配比不超过5%,在加工时,碳化硅颗粒会逐渐脱落,并形成残渣,反向加工砂轮胎体材料,起到自锐锋利的效果;

3、由于铜、铁、钴、镍等材料对金刚石颗粒的润湿性很差,故本项目采用金属镀层金刚石,可镀铜或镀钛;一方面金属镀层可以改善金刚石与胎体材料的界面关系,增强润湿,另一方面镀层也可以在热压过程中保护金刚石减少氧化;

【半导体】汽车门板冲压模具加工解决方案

01

智能化升级

成为解题的主要思路传统仓库高度依赖人工作业,以这家化工企业为例,它的产品线丰富,货物库位复杂。单纯依靠人工的话, 工人要标记货物,查看货物,还要运输货物,包括拆垛、码垛、归位,再把信息录入到系统中,然后二次核 验货物单据、找货并搬运至货车等流程。整个仓库的运营效率全部被压缩到单个工人身上,压力非常大。

在运输环节,工人需要通过叉车,将托盘托位,通常一辆叉车的托盘货物重量接近600公斤,一个工人每天平均 搬运的重量往往能达到20吨或以上,不仅体力消耗大,还具有很大的危险性。而且仓库的工作环境夏天热, 冬天冷。这样的环境下,年轻人自然愈发不愿意进入工厂了。

对于企业而言,传统仓库货物流转慢、仓储运输管理成本上升等一系列难题,都成为了阻碍其发展的因素。

除人力成本之外,另一方面,新昌县地貌特征是典型的“八山半水分半田”,山地多平原少,商业用地紧张。所以, 跟很多山区县一样,新昌县不仅面临用工荒问题,商业用地同样紧张。

在传统仓库中,货物的码放因人工限制,以及考虑到安全问题,仓库内向上一半以上的空间被浪费了。同时,为了方 便叉车的进出,巷道的空间也同样预留了将近1米5的距离。由此,空间利用率被大打折扣。

在2023年年初,新昌的这家化工企业找到了自己全新的增长引擎。同样一家化工企业,其智能仓库的负责人面对春节不 停工的通知,就显得气定神闲了许多。

02

智能化升级

成为解题的主要思路在订单量爆增与劳动力短缺之间矛盾日渐突出之下,主动寻求智能化升级已成为大多数企业的选择。

在2020年年初,这家化工企业在距离传统仓库10公里外的地方,建设了智能仓库,上线了旷视3A智慧物流解决方案 (AS/RS+AMR+AI)。这个由旷视打造的智能仓库成为了企业提升产品质量、降低成本,提升管理效率的重要创新举措之一。 它实现了从研发到仓储全流程、全要素的精细化运营管理,帮助企业建立了更加完善的质量管理体系,从原料入库到成品出库 ,所有环节在系统中都有记录,大大降低了人为误差,精准高效地实施质量管理体系,保障了产品质量。

该智能立库约1万平米,建筑高度30米,前后总计筹建7个巷道,包含存储原辅料和包材的常温库以及存储成品的阴凉库。 旷视通过自动化立体仓库(AS/RS)将3层生产车间和产线贯通,外围用自主移动机器人(AMR)把生产车间和中心仓库连为一体, 并采用“旷视河图”软件平台进行多种自动化设备的智能调度以及生产和仓库环节的信息打通。

一楼主要进行原辅料收货以及成品出库发货作业。库前区设计有智能化无人机械手,完成原辅料的自动码垛,供应链上下游信息打通, 收货环节几乎无人作业,同时配合国内及出口业务,设计有自动化缠膜、出库作业,空托盘自动回流等,高效便捷。

二楼进行原材料供给产线,以及机械臂码垛、缠膜、入库作业。通过自主移动机器人AMR,快速完成产线自动叫料供料,产线成品通过 自动化输送设备送到二楼库前区,由智能机械臂完成无人码垛,同时针对出口业务,预留有机械手臂自动按单拣选功能,实现真正意义的无人作业。

借助旷视3A智慧物流解决方案(AS/RS+AMR+AI),这家化工企业初步解决了企业产能扩张中遇到的商业用地成本问题。通过充分利用立 体空间,它只用了人工仓库五分之一的平面空间就解决了原来上万平米人工仓库的存储与运输问题。这就意味着,随着企业不断成长发展, 虽然出货量在不断提升,但是商业用地可以在短期内不必扩张。

【光学镜头】汽车门板冲压模具加工解决方案

01

智能化升级

成为解题的主要思路传统仓库高度依赖人工作业,以这家化工企业为例,它的产品线丰富,货物库位复杂。单纯依靠人工的话, 工人要标记货物,查看货物,还要运输货物,包括拆垛、码垛、归位,再把信息录入到系统中,然后二次核 验货物单据、找货并搬运至货车等流程。整个仓库的运营效率全部被压缩到单个工人身上,压力非常大。

在运输环节,工人需要通过叉车,将托盘托位,通常一辆叉车的托盘货物重量接近600公斤,一个工人每天平均 搬运的重量往往能达到20吨或以上,不仅体力消耗大,还具有很大的危险性。而且仓库的工作环境夏天热, 冬天冷。这样的环境下,年轻人自然愈发不愿意进入工厂了。

对于企业而言,传统仓库货物流转慢、仓储运输管理成本上升等一系列难题,都成为了阻碍其发展的因素。

除人力成本之外,另一方面,新昌县地貌特征是典型的“八山半水分半田”,山地多平原少,商业用地紧张。所以, 跟很多山区县一样,新昌县不仅面临用工荒问题,商业用地同样紧张。

在传统仓库中,货物的码放因人工限制,以及考虑到安全问题,仓库内向上一半以上的空间被浪费了。同时,为了方 便叉车的进出,巷道的空间也同样预留了将近1米5的距离。由此,空间利用率被大打折扣。

在2023年年初,新昌的这家化工企业找到了自己全新的增长引擎。同样一家化工企业,其智能仓库的负责人面对春节不 停工的通知,就显得气定神闲了许多。

02

智能化升级

成为解题的主要思路在订单量爆增与劳动力短缺之间矛盾日渐突出之下,主动寻求智能化升级已成为大多数企业的选择。

在2020年年初,这家化工企业在距离传统仓库10公里外的地方,建设了智能仓库,上线了旷视3A智慧物流解决方案 (AS/RS+AMR+AI)。这个由旷视打造的智能仓库成为了企业提升产品质量、降低成本,提升管理效率的重要创新举措之一。 它实现了从研发到仓储全流程、全要素的精细化运营管理,帮助企业建立了更加完善的质量管理体系,从原料入库到成品出库 ,所有环节在系统中都有记录,大大降低了人为误差,精准高效地实施质量管理体系,保障了产品质量。

该智能立库约1万平米,建筑高度30米,前后总计筹建7个巷道,包含存储原辅料和包材的常温库以及存储成品的阴凉库。 旷视通过自动化立体仓库(AS/RS)将3层生产车间和产线贯通,外围用自主移动机器人(AMR)把生产车间和中心仓库连为一体, 并采用“旷视河图”软件平台进行多种自动化设备的智能调度以及生产和仓库环节的信息打通。

一楼主要进行原辅料收货以及成品出库发货作业。库前区设计有智能化无人机械手,完成原辅料的自动码垛,供应链上下游信息打通, 收货环节几乎无人作业,同时配合国内及出口业务,设计有自动化缠膜、出库作业,空托盘自动回流等,高效便捷。

二楼进行原材料供给产线,以及机械臂码垛、缠膜、入库作业。通过自主移动机器人AMR,快速完成产线自动叫料供料,产线成品通过 自动化输送设备送到二楼库前区,由智能机械臂完成无人码垛,同时针对出口业务,预留有机械手臂自动按单拣选功能,实现真正意义的无人作业。

借助旷视3A智慧物流解决方案(AS/RS+AMR+AI),这家化工企业初步解决了企业产能扩张中遇到的商业用地成本问题。通过充分利用立 体空间,它只用了人工仓库五分之一的平面空间就解决了原来上万平米人工仓库的存储与运输问题。这就意味着,随着企业不断成长发展, 虽然出货量在不断提升,但是商业用地可以在短期内不必扩张。

【光伏石英】汽车门板冲压模具加工解决方案

01

智能化升级

成为解题的主要思路传统仓库高度依赖人工作业,以这家化工企业为例,它的产品线丰富,货物库位复杂。单纯依靠人工的话, 工人要标记货物,查看货物,还要运输货物,包括拆垛、码垛、归位,再把信息录入到系统中,然后二次核 验货物单据、找货并搬运至货车等流程。整个仓库的运营效率全部被压缩到单个工人身上,压力非常大。

在运输环节,工人需要通过叉车,将托盘托位,通常一辆叉车的托盘货物重量接近600公斤,一个工人每天平均 搬运的重量往往能达到20吨或以上,不仅体力消耗大,还具有很大的危险性。而且仓库的工作环境夏天热, 冬天冷。这样的环境下,年轻人自然愈发不愿意进入工厂了。

对于企业而言,传统仓库货物流转慢、仓储运输管理成本上升等一系列难题,都成为了阻碍其发展的因素。

除人力成本之外,另一方面,新昌县地貌特征是典型的“八山半水分半田”,山地多平原少,商业用地紧张。所以, 跟很多山区县一样,新昌县不仅面临用工荒问题,商业用地同样紧张。

在传统仓库中,货物的码放因人工限制,以及考虑到安全问题,仓库内向上一半以上的空间被浪费了。同时,为了方 便叉车的进出,巷道的空间也同样预留了将近1米5的距离。由此,空间利用率被大打折扣。

在2023年年初,新昌的这家化工企业找到了自己全新的增长引擎。同样一家化工企业,其智能仓库的负责人面对春节不 停工的通知,就显得气定神闲了许多。

02

智能化升级

成为解题的主要思路在订单量爆增与劳动力短缺之间矛盾日渐突出之下,主动寻求智能化升级已成为大多数企业的选择。

在2020年年初,这家化工企业在距离传统仓库10公里外的地方,建设了智能仓库,上线了旷视3A智慧物流解决方案 (AS/RS+AMR+AI)。这个由旷视打造的智能仓库成为了企业提升产品质量、降低成本,提升管理效率的重要创新举措之一。 它实现了从研发到仓储全流程、全要素的精细化运营管理,帮助企业建立了更加完善的质量管理体系,从原料入库到成品出库 ,所有环节在系统中都有记录,大大降低了人为误差,精准高效地实施质量管理体系,保障了产品质量。

该智能立库约1万平米,建筑高度30米,前后总计筹建7个巷道,包含存储原辅料和包材的常温库以及存储成品的阴凉库。 旷视通过自动化立体仓库(AS/RS)将3层生产车间和产线贯通,外围用自主移动机器人(AMR)把生产车间和中心仓库连为一体, 并采用“旷视河图”软件平台进行多种自动化设备的智能调度以及生产和仓库环节的信息打通。

一楼主要进行原辅料收货以及成品出库发货作业。库前区设计有智能化无人机械手,完成原辅料的自动码垛,供应链上下游信息打通, 收货环节几乎无人作业,同时配合国内及出口业务,设计有自动化缠膜、出库作业,空托盘自动回流等,高效便捷。

二楼进行原材料供给产线,以及机械臂码垛、缠膜、入库作业。通过自主移动机器人AMR,快速完成产线自动叫料供料,产线成品通过 自动化输送设备送到二楼库前区,由智能机械臂完成无人码垛,同时针对出口业务,预留有机械手臂自动按单拣选功能,实现真正意义的无人作业。

借助旷视3A智慧物流解决方案(AS/RS+AMR+AI),这家化工企业初步解决了企业产能扩张中遇到的商业用地成本问题。通过充分利用立 体空间,它只用了人工仓库五分之一的平面空间就解决了原来上万平米人工仓库的存储与运输问题。这就意味着,随着企业不断成长发展, 虽然出货量在不断提升,但是商业用地可以在短期内不必扩张。

【工具模具】汽车门板冲压模具加工解决方案

01

智能化升级

成为解题的主要思路传统仓库高度依赖人工作业,以这家化工企业为例,它的产品线丰富,货物库位复杂。单纯依靠人工的话, 工人要标记货物,查看货物,还要运输货物,包括拆垛、码垛、归位,再把信息录入到系统中,然后二次核 验货物单据、找货并搬运至货车等流程。整个仓库的运营效率全部被压缩到单个工人身上,压力非常大。

在运输环节,工人需要通过叉车,将托盘托位,通常一辆叉车的托盘货物重量接近600公斤,一个工人每天平均 搬运的重量往往能达到20吨或以上,不仅体力消耗大,还具有很大的危险性。而且仓库的工作环境夏天热, 冬天冷。这样的环境下,年轻人自然愈发不愿意进入工厂了。

对于企业而言,传统仓库货物流转慢、仓储运输管理成本上升等一系列难题,都成为了阻碍其发展的因素。

除人力成本之外,另一方面,新昌县地貌特征是典型的“八山半水分半田”,山地多平原少,商业用地紧张。所以, 跟很多山区县一样,新昌县不仅面临用工荒问题,商业用地同样紧张。

在传统仓库中,货物的码放因人工限制,以及考虑到安全问题,仓库内向上一半以上的空间被浪费了。同时,为了方 便叉车的进出,巷道的空间也同样预留了将近1米5的距离。由此,空间利用率被大打折扣。

在2023年年初,新昌的这家化工企业找到了自己全新的增长引擎。同样一家化工企业,其智能仓库的负责人面对春节不 停工的通知,就显得气定神闲了许多。

02

智能化升级

成为解题的主要思路在订单量爆增与劳动力短缺之间矛盾日渐突出之下,主动寻求智能化升级已成为大多数企业的选择。

在2020年年初,这家化工企业在距离传统仓库10公里外的地方,建设了智能仓库,上线了旷视3A智慧物流解决方案 (AS/RS+AMR+AI)。这个由旷视打造的智能仓库成为了企业提升产品质量、降低成本,提升管理效率的重要创新举措之一。 它实现了从研发到仓储全流程、全要素的精细化运营管理,帮助企业建立了更加完善的质量管理体系,从原料入库到成品出库 ,所有环节在系统中都有记录,大大降低了人为误差,精准高效地实施质量管理体系,保障了产品质量。

该智能立库约1万平米,建筑高度30米,前后总计筹建7个巷道,包含存储原辅料和包材的常温库以及存储成品的阴凉库。 旷视通过自动化立体仓库(AS/RS)将3层生产车间和产线贯通,外围用自主移动机器人(AMR)把生产车间和中心仓库连为一体, 并采用“旷视河图”软件平台进行多种自动化设备的智能调度以及生产和仓库环节的信息打通。

一楼主要进行原辅料收货以及成品出库发货作业。库前区设计有智能化无人机械手,完成原辅料的自动码垛,供应链上下游信息打通, 收货环节几乎无人作业,同时配合国内及出口业务,设计有自动化缠膜、出库作业,空托盘自动回流等,高效便捷。

二楼进行原材料供给产线,以及机械臂码垛、缠膜、入库作业。通过自主移动机器人AMR,快速完成产线自动叫料供料,产线成品通过 自动化输送设备送到二楼库前区,由智能机械臂完成无人码垛,同时针对出口业务,预留有机械手臂自动按单拣选功能,实现真正意义的无人作业。

借助旷视3A智慧物流解决方案(AS/RS+AMR+AI),这家化工企业初步解决了企业产能扩张中遇到的商业用地成本问题。通过充分利用立 体空间,它只用了人工仓库五分之一的平面空间就解决了原来上万平米人工仓库的存储与运输问题。这就意味着,随着企业不断成长发展, 虽然出货量在不断提升,但是商业用地可以在短期内不必扩张。

【医疗】汽车门板冲压模具加工解决方案

01

智能化升级

成为解题的主要思路传统仓库高度依赖人工作业,以这家化工企业为例,它的产品线丰富,货物库位复杂。单纯依靠人工的话, 工人要标记货物,查看货物,还要运输货物,包括拆垛、码垛、归位,再把信息录入到系统中,然后二次核 验货物单据、找货并搬运至货车等流程。整个仓库的运营效率全部被压缩到单个工人身上,压力非常大。

在运输环节,工人需要通过叉车,将托盘托位,通常一辆叉车的托盘货物重量接近600公斤,一个工人每天平均 搬运的重量往往能达到20吨或以上,不仅体力消耗大,还具有很大的危险性。而且仓库的工作环境夏天热, 冬天冷。这样的环境下,年轻人自然愈发不愿意进入工厂了。

对于企业而言,传统仓库货物流转慢、仓储运输管理成本上升等一系列难题,都成为了阻碍其发展的因素。

除人力成本之外,另一方面,新昌县地貌特征是典型的“八山半水分半田”,山地多平原少,商业用地紧张。所以, 跟很多山区县一样,新昌县不仅面临用工荒问题,商业用地同样紧张。

在传统仓库中,货物的码放因人工限制,以及考虑到安全问题,仓库内向上一半以上的空间被浪费了。同时,为了方 便叉车的进出,巷道的空间也同样预留了将近1米5的距离。由此,空间利用率被大打折扣。

在2023年年初,新昌的这家化工企业找到了自己全新的增长引擎。同样一家化工企业,其智能仓库的负责人面对春节不 停工的通知,就显得气定神闲了许多。

02

智能化升级

成为解题的主要思路在订单量爆增与劳动力短缺之间矛盾日渐突出之下,主动寻求智能化升级已成为大多数企业的选择。

在2020年年初,这家化工企业在距离传统仓库10公里外的地方,建设了智能仓库,上线了旷视3A智慧物流解决方案 (AS/RS+AMR+AI)。这个由旷视打造的智能仓库成为了企业提升产品质量、降低成本,提升管理效率的重要创新举措之一。 它实现了从研发到仓储全流程、全要素的精细化运营管理,帮助企业建立了更加完善的质量管理体系,从原料入库到成品出库 ,所有环节在系统中都有记录,大大降低了人为误差,精准高效地实施质量管理体系,保障了产品质量。

该智能立库约1万平米,建筑高度30米,前后总计筹建7个巷道,包含存储原辅料和包材的常温库以及存储成品的阴凉库。 旷视通过自动化立体仓库(AS/RS)将3层生产车间和产线贯通,外围用自主移动机器人(AMR)把生产车间和中心仓库连为一体, 并采用“旷视河图”软件平台进行多种自动化设备的智能调度以及生产和仓库环节的信息打通。

一楼主要进行原辅料收货以及成品出库发货作业。库前区设计有智能化无人机械手,完成原辅料的自动码垛,供应链上下游信息打通, 收货环节几乎无人作业,同时配合国内及出口业务,设计有自动化缠膜、出库作业,空托盘自动回流等,高效便捷。

二楼进行原材料供给产线,以及机械臂码垛、缠膜、入库作业。通过自主移动机器人AMR,快速完成产线自动叫料供料,产线成品通过 自动化输送设备送到二楼库前区,由智能机械臂完成无人码垛,同时针对出口业务,预留有机械手臂自动按单拣选功能,实现真正意义的无人作业。

借助旷视3A智慧物流解决方案(AS/RS+AMR+AI),这家化工企业初步解决了企业产能扩张中遇到的商业用地成本问题。通过充分利用立 体空间,它只用了人工仓库五分之一的平面空间就解决了原来上万平米人工仓库的存储与运输问题。这就意味着,随着企业不断成长发展, 虽然出货量在不断提升,但是商业用地可以在短期内不必扩张。